Магистральные трубопроводы снабжают города и крупные промышленные предприятия разными ресурсами, поэтому перебои поставок недопустимы. Дефектоскопия сварных швов, а также метод внутритрубной диагностики, позволяют оценить состояние объекта, предотвратить поломки или заметить их на ранней стадии. Этот способ – один из наиболее достоверных при оценке состояния трубопроводов.

Особенности метода

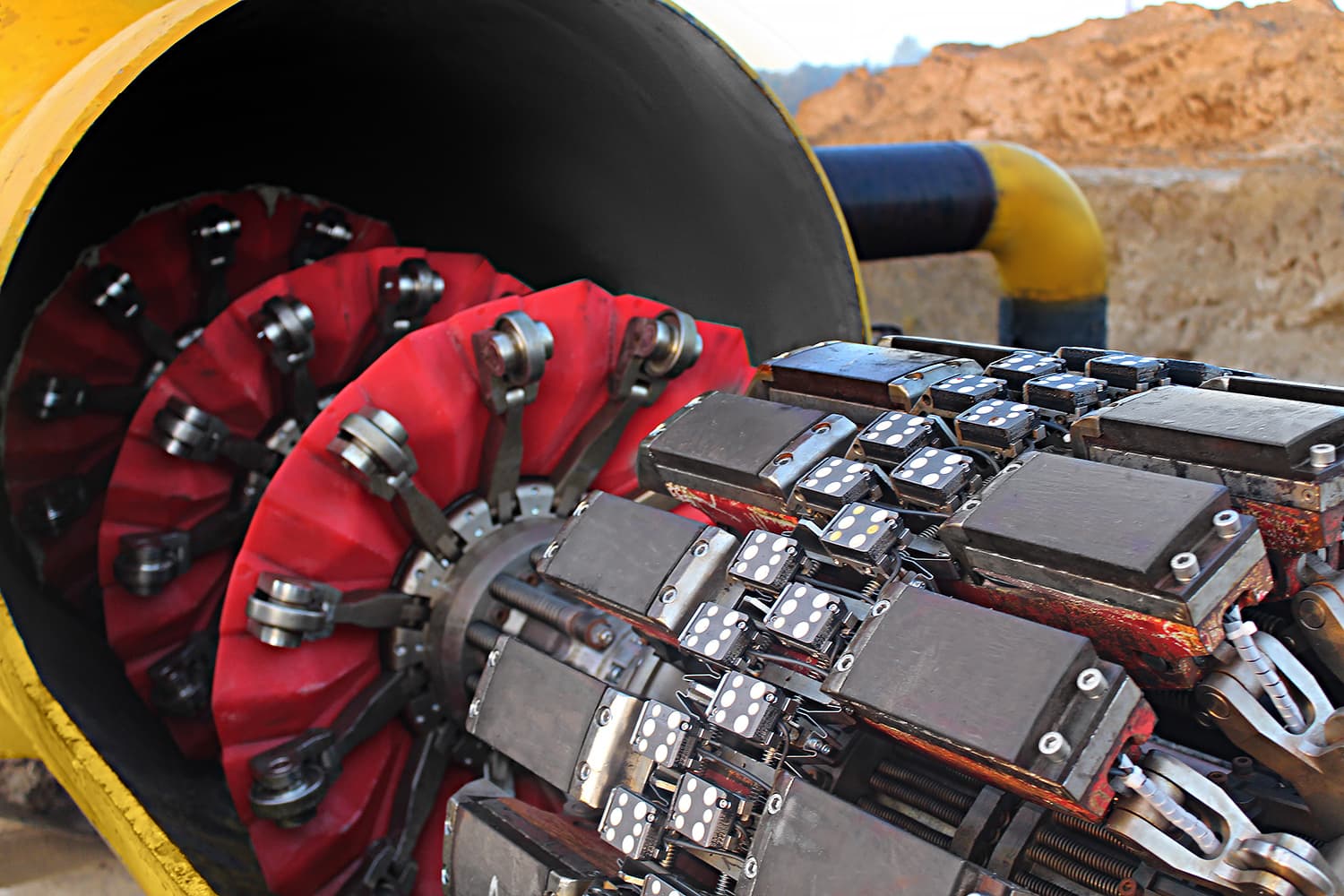

Внутритрубная дефектоскопия магистральных трубопроводов эффективно обнаруживает проблемы за счет прогона по системе специальных устройств. Они называются внутритрубные дефектоскопы. Внутри устройств установлены приборы, определяющие особенности конфигурации поперечного сечения, вмятины, коррозию, утончения. Также существуют механизмы, разработанные для решения конкретных задач. Например, это оборудование с фото и видеокамерами, инспектирующее внутреннюю часть магистрали и определяющее степень кривизны, профиль конструкции, наличие трещин. Аппараты передвигаются по системе за счет транспортируемого потока или электромеханических приводов. Внутри установлены датчики, которые накапливают и сохраняют информацию.

Преимущества исследования неоспоримы. Метод не требует использования устройств, ведущих систематический контроль. При такой диагностике можно регулярно отслеживать деформационные изменения по всему участку магистрали, при этом с высокой скоростью. Это позволяет своевременно установить участок, несущий аварийную угрозу для системы в целом, и быстро ликвидировать дефекты.

Внутритрубная диагностика проводится только на объемных трубопроводах – устройства для проверки системы обладают большими размерами. Поэтому применяют способ чаще при проверке газопроводных систем. Но внедрить его можно и на других магистралях после их реконструкции. Главные достоинства исследования – получение большого массива данных, характеризующих реальное состояние трубопровода.

Цели и задачи метода

С помощью исследования оценивается ряд показателей. Это:

- состояние труб;

- наличие дефектов в сварных швах;

- состояние материала;

- наличие аварийно-опасных участков.

На основании полученной информации можно составить четкий план ремонта.

Как было написано выше, методом внутритрубной дефектоскопии чаще пользуются при проверке газовых магистралей. Ведь безопасность – главное требование газотранспортного предприятия. Магистрали обладают большой протяженностью и удаленностью, исследовать их детально попросту невозможно. Поэтому данный способ – единственно верный и точный. Методика была разработана в 1980-х годах и постоянно совершенствуется.

Этапы исследования

Внутритрубная дефектоскопия проходит в несколько этапов. Это:

- Подготовительный этап – диагностика.

- Очистка внутреннего пространства труб от посторонних предметов.

- Проведение калибровки, обеспечение нормальной проходимости.

- Обследование профилемером – изучение изгибов, поворотов, дефектов.

- Исследование ультразвуковыми и магнитными внутритрубными приборами, которые выявляют трещины, коррозии и прочие несоответствия.

- Расчет остаточного ресурса, определение безопасности.

Существует ряд методик внутритрубной дефектоскопии.

Методы и оборудование для проведения исследования

Есть три основных методики внутритрубного исследования. Это:

- магнитооптическая дефектоскопия;

- ультразвуковая проверка;

- опрессовка (в этом случае в трубе запускают газовое вещество, затем выполняют осмотр).

При проведении диагностики применяют дефектоскопы, которые перемещаются по системе с перекачиваемым продуктом. В дефектоскопах установлен магнитный либо ультразвуковой аппарат, фиксирующий все перемещения в записи. Измерения осуществляются за счет датчиков, которые расположены в разных направлениях. Охватывается вся площадь пространства внутри трубы. Прибор подает сигнал, в ответ на который фиксируется обратная связь, и выявляются слабые места.

Ультразвук используют при обследовании нефтепроводов, так как для прохождения импульса нужен акустический контакт трубы и датчика, в которой в качестве проводника выступает нефть. Магнитные дефектоскопы применяют и в нефте-, и в газопроводах.

Магнитная диагностика чувствительна к дефектам потери металла, имеет высокую разрешающую способность, быстро анализирует проблемы и выдает максимально четкие результаты. Магнитно-акустические приборы выявляют трещины и дефекты на ранних стадиях, анализируют их глубину, длину, вычисляют скорость развития коррозии. С помощью диагностики обследуют трубопроводы диаметром 273-1420 мм. При этом магистраль должна отвечать ряду требований. Например, иметь равнопропускные с трубами присоединительные компоненты, стопорные штуцеры. Также каждый участок трассы должен оборудоваться камерами запуска поточных устройств. Исследования проводятся только после полной очистки полости труб и продувки. После ремонта проводится повторная оценка состояния трубопровода.

Виды выявляемых дефектов

С помощью дефектоскопии такого типа можно выявить разные дефекты, например:

- Вмятины, сколы и другие геометрические несоответствия. Для этого стен трубы касается электронно-механический щуп. Прибор преобразует электрический сигнал и фиксирует полученные сведения.

- Истончение металла, из-за которого толщина стенки трассы уменьшена. Это коррозии, трещины.

- Поперечные и продольные дефекты.

Чтобы зафиксировать все несоответствия, скорость перемещения прибора контролируют. После извлечения дефектоскопа информацию анализирует специалист и составляет отчет. Сроки профилактики и ремонта подбирают индивидуально с учетом особенностей трассы и рекомендаций эксперта.