Во всех отраслях промышленности и народного хозяйства постоянно применяется электродуговая или газовая сварка металлов. Каждый сварной шов требует определённой проверки качества. Однако требования всегда разные. Нельзя сравнивать подход к контролю качества сварных стыков трубопровода и, например, металлоизоляцию рентгенографического кабинета. К дефектоскопии сварных швов предъявляются повышенные требования в следующих отраслях:

- трубопроводы воды, нефти и газа;

- производство высоковольтных опор;

- машиностроении, авиации, судостроении;

- мостостроении.

Какими способами определяют дефекты швов

Действующие отраслевые нормативные документы Российской Федерации (ГОСТ 3242-79) разделяет их на два вида:

- Разрушающие методы исследований, например, проведение механических испытаний, которые выполняют в лабораториях на разрывных машинах.

- НК или неразрушающие методы контроля. Применяются в лабораторных условиях и непосредственно на объектах. По совокупности технических и финансовых преимуществ, чаще всего применяются именно эти способы.

В этой публикации мы рассмотрим особенности НК сварных соединений, расскажем про классификацию контроля. Покажем порядок выбора способов на промышленных объектах.

Классификация дефектов сварных соединений

Брак, возникающий при сварке металлов, подробно описан в ГОСТ Р ИСО 6520-1-2012. Этим документом основывается общепринятая в России маркировка обозначения дефектов и даны официальные варианты перевода терминов на английский язык. Согласно данному ГОСТу составляются отчёты с общепринятыми наименованиями, которыми пользуются отечественные дефектоскописты, инженеры и сварщики. Дефекты сгруппированы по объединяющим параметрам, распределены по 6-ти группам:

-

Трещины и микротрещины. На сварных швах встречаются:

- 1.1. продольные,

- 1.2. поперечные,

- 1.3. радиальные,

- 1.4. кратерные,

- 1.5. разветвленные,

- 1.6. разрозненные трещины.

- Полости, поры, усадки. Определены различия внутренних, внешних и сквозных пористостей сваренного металла. Обозначены признаки свищей и раковин различного происхождения, возникающих при работе.

-

Твердые включения. Разделяются на:

- 3.1. шлаковые,

- 3.2. флюсовые,

- 3.3. оксидные,

- 3.4. инородные металлические вкрапления и скопления;

- 3.5. отдельно учитываются оксидные плёнки в металле шва, актуальные для алюминиевых сплавов.

- Несплавления и непровары.

- Отклонение формы и размера. Обширный раздел, который описывает подрезы, проплавы. Включает классификацию протеков, прожогов, смещений.

- Прочие дефекты сварных соединений.

Классификация основных методов неразрушающего контроля

Важно понимать, что не существует универсального способа выявлять и фиксировать дефекты сварных соединений. Промышленность предлагает комбинированные варианты контроля, использующие последние технологические разработки приборостроения и IT. Все нюансы в одной статье рассмотреть невозможно. Поэтому затронем только самые распространенные.

Визуально-измерительный контроль (ВИК)

Главный первичный способ неразрушающего контроля. Выполняется внешним осмотром с проведением измерений. В работе используются обычные измерительные приборы: рулетка, штангенциркуль, шаблон. Малозатратный вариант. Выявляют наружные дефекты:

- наличие шлака;

- брызги металла;

- ржавые и загрязненные участки;

- сквозные прожоги;

- подрезы;

- остатки флюса и др.

К этому разделу также относится визуально-оптический метод. Для проведения исследований используют увеличительные стекла или микроскопы. Это помогает обнаружить и отметить участки сварки с поверхностными дефектами.

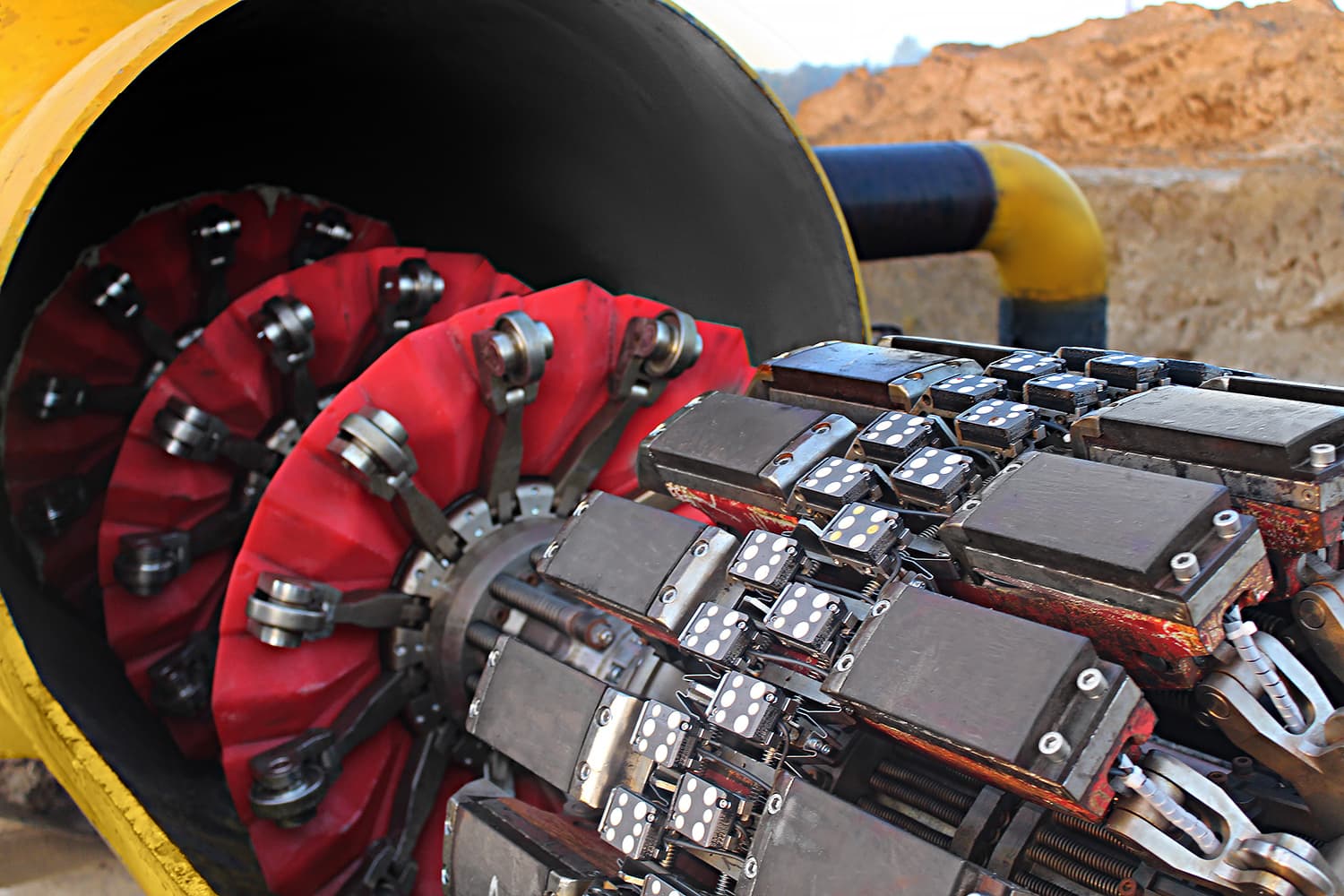

Ультразвуковая диагностика или дефектоскопия (УЗД), либо ультразвуковой контроль (УЗК)

УЗД (УЗК) — это совокупность эхо-акустических методов неразрушающего контроля сварных соединений из любых материалов с помощью ультразвука. При использовании этого способа применяют УЗ преобразователь с дефектоскопом. Этими приборами определяют дефекты сварных швов. Они фиксируют разницу длины волн отраженного сигнала или импульса от разнородных по плотности составов или пустот.

Ультразвуковая дефектоскопия не уступает возможностям рентгеновской диагностики, проводимой гамма-излучением, но при этом проще в работе, не наносит вред окружающим зону контроля людям. Это сочетание вывело УЗД в лидеры методов проверок.

Магнитная дефектоскопия

Среди вариантов неразрушающего контроля сварных соединений отдельно стоит МПД — магнитопорошковый способ дефектоскопии сварных швов, как доступный и популярный метод.

В основе лежит физическое свойство искривления или преломления электромагнитного потока, проходящего через разнородные по составу среды. Визуализация дефектов на детали осуществляется с помощью цветного ферромагнитного порошка — сухого или суспензионно нанесенного. Намагниченный порошок равномерно распределяется по поверхности шва. Затем через него пропускают электромагнитное поле. Порошок выстраивается по направлению движения электромагнитных волн, повторяя их путь своим узором. Волны огибают отдельные по плотности места, а рисунок порошка демонстрирует места с изъянами.

МПД идентифицирует дефекты на поверхности и глубине в 2-3 мм. Они включают в себя:

- неметаллические вкрапления флюса, шлака;

- посторонние вплавления чужеродных металлов;

- непровары, несплавления;

- внутренние флокены;

- каверны с коррозионными язвами;

- пустоты и полости;

- волосовины;

- микротрещины.

Благодаря чёткой картинке магнитного поля все дефекты легко визуализируются и фиксируются фотографией, что позволяет сформировать отчёт с рекомендациями. При этом выявляются даже микроскопические трещины.

Выбирая этот способ, учитывайте, что МПД применяют только для проверок соединений ферромагнитных металлов (сталь, железо). Он не может применяться для исследований на немагнитных поверхностях, таких как алюминий, медные сплавы или хромоникелевые и хромомарганцевоникелевые сплавы нержавеющих сталей.

Капиллярный контроль (цветная дефектоскопия)

Основан на проникающей способности текучих жидкостей просачиваться через капилляры в твердых телах. Жидкости, которые применяют для проверки, принято называть пенетрантами — из-за способности протекать через микротрещины.

Раньше использовали поверхностный способ: смачивали керосином, а затем фиксировали протечки на обратной стороне проверяемой поверхности через капилляры по всей длине соединения. Теперь промышленность выпускает тестовые смеси с люминофорными подсветками, которые облегчают выявление дефектов. Они сокращают время на проверку герметичности, позволяют задокументировать наблюдения и составить план исправления дефектов.

Радиографический контроль сварных швов (РК)

Другое название — просвечивание рентгеновскими лучами. Это точный способ неразрушающего контроля. Дефектоскопист использует сложное радиографическое оборудование, чтобы изучить строение металла внутри шва и обнаружить скрытые полости, непровары или вкрапления. Исследования основаны на просвечивании соединения рентгеновскими лучами или гамма-лучами. Применяют, когда техническая документация и регламент не допускают даже малого процента брака. Минус этого способа — необходимость соблюдать дополнительную технику безопасности из-за наличия радиационного излучения.

Другие способы неразрушающего контроля

НК-методы контроля сварных соединений не ограничиваются описанными выше вариантами. Промышленные предприятия часто используют более сложные методики, создавая для этого отдельные цеховые лаборатории, для которых заказывают специальное диагностирующее оборудование. Особенно это касается крупных промышленных производств с автономными участками эксплуатации. Среди принятых в ГОСТах НК-методов обычно дополнительно используются:

- вихретоковый, при котором анализируется взаимодействие электромагнитных полей;

- тепловой, основанный на принципе преобразования инфракрасного излучения в видимый спектр;

- с использованием специальных приборов — микротвердометров;

- методы экспресс-контроля, например, TOFD (дифракционно-временной метод).

Как это работает на практике

На предприятиях обычно нерентабельно использовать сложные виды испытаний для проверки сварки металлов простых конструкций. Хватает первичных неразрушающих методов контроля: визуально-измерительного и капиллярного. Они проводятся бригадиром или мастером участка, а когда работу выполняет опытный сварщик, то полагаются на его знания с мастерством. Эти варианты не требуют покупки или аренды дефектоскопа и серьёзных знаний материалов у персонала.

К прочности сварных соединений предъявляются повышенные требования в тех случаях, когда это записано в техдокументации к объекту, где указано, что требуется проверка качества швов с экспертным заключением дефектоскописта. Без этого невозможно подписать акт приёмки-сдачи детали, узла или конструкции. Для заказа выполнения такой работы руководители объекта обращаются в сертифицированные лаборатории. В зависимости от требований, типа объекта, марок и толщины свариваемых сталей выбирается подходящий метод исследования. Стороны составляют план работ и подписывают договор.

Выводы

Современные неразрушающие методы контроля сварных соединений используют только обученные специалисты-дефектоскописты, допущенные к работе с диагностическим оборудованием. Руководство предприятий понимает, что экономить на проверках качества не получится. Масштабы случающихся катастроф превышают расходы на дефектоскопию, оснащение и подготовку персонала. Поэтому работа обученного персонала, осмысленное выполнение им требований нормативов, ГОСТов, СНиП, внутренних регламентирующих правил — основа инновационной промышленности XXI века. Советуем всем придерживаться этих правил и не надеяться на слепую удачу.